Actualización sobre la construcción del proyecto Calcatreu

Patagonia Gold Corp. proporcionó una actualización sobre la construcción de Calcatreu, el proyecto insignia de la compañía en la provincia de Río Negro.

Cuando tuvo que acelerar la producción de Vaca Muerta, el Estado argentino careció del dinamismo necesario, al flexibilidad imprescindible y la comprensión del proceso histórico.

Actualidad - Nacionales27/06/2021 Minería Sustentable

El cambio climático pospandémico impacta en el futuro de Vaca Muerta. ¿Ocurrirá con el litio una irresponsabilidad similar? Es necesario evaluar, planificar y ejecutar cuanto antes. Pero la coyuntura impide pensar. La Argentina, a menudo, le queda grande a sus líderes. Ahora su obsesión es cuántas bancas consiguen en la renovación legislativa. Sin embargo, el autor, que conoce del tema, elaboró un borrador de lectura necesaria.

Licenciado en Ciencias Químicas. CARLOS A. KERLAKIAN

Todos experimentan. En este caso, el premio Nobel de Química, John Goodenough, desarrolla junto a la empresa Hydro Québec una batería de litio sólida cuyo electrolito está formado por vidrio y metal, un material inorgánico que aumenta la capacidad energética, la velocidad de carga, la vida útil y la seguridad.

Contenido

La Argentina tiene, entre sus recursos naturales, yacimientos de litio. Puede servir de mucho o puede servir poco. La Argentina goza de grandes recursos naturales pero sigue siendo subdesarrollado. Ni siquiera es país emergente. Y ya no provoca interés en los flujos de inversión global.

Establecer una agenda para ser consecuentes con los acuerdos de cambio climático y así alinear los objetivos propuestos con los resultados esperados con el objeto de construir una sociedad energéticamente libre de carbono implica operar en algunos segmentos de la economía de una nación.

Uno de ellos es, claramente, la movilidad, en el centro de la civilización moderna. La forma en que la gente y las mercaderías se desplazan de un punto a otro impacta en muchos aspectos de la vida.

En tal sentido, los próximos 20 años traerán cambios significativos ya que la electrificación de los vehículos y su eventual conversión en unidades autónomas, los viajes compartidos y la conectividad vehicular rediseñarán los mercados de movilidad individual y transporte de mercaderías alrededor del mundo.

Esta transición gira alrededor de los cambios tecnológicos, de cuyas premisas se nutrieron las políticas aplicadas en la industria. Ellas tuvieron su punto de partida en el rediseño de los motores de combustión interna para aumentar su eficiencia y los nuevos combustibles menos contaminantes, hasta llegar a los vehículos eléctricos que hoy asoman como una opción para alcanzar la descarbonización de largo plazo.

De acuerdo con el Departamento de Energía (DOE por sus siglas en inglés) la conversión de energía eléctrica en movimiento vehicular es más eficiente que la conversión de energía de un combustible líquido que se quema en un motor de combustión interna.

Dichos aspectos son tenidos en cuenta por los operadores de mercado e impulsa a los países para desarrollar nuevas cadenas industriales de alto valor agregado. Mientras tanto, la urbanización continúa su marcha firme alrededor del mundo liderando un problema creciente de congestión y calidad del aire urbano.

En tal sentido, las baterías de litio juegan un rol central en toda esta transformación ya que se encuentran presentes en sectores tan diversos como los vehículos eléctricos, consumo de electrónicos, aplicaciones en ciertas áreas críticas de la defensa y como reserva de energía para el sistema eléctrico en general.

Asimismo, poseen una singular virtud para su uso basada en

## una gran capacidad de reserva,

## alta potencia y

## larga vida comparada con otros sistemas disponibles, lo que equivale a una mayor cantidad de ciclos de carga y descarga antes de alcanzar el fin de su vida útil.

La cooperación imprescindible

Los objetivos de corto plazo de cualquier país que pretenda involucrarse en la operatoria de fabricación de baterías de litio son:

## trabajar con socios y aliados para establecer fuentes confiables y seguras de abastecimiento de materiales críticos para su construcción, tanto de producción local como internacional;

## incrementar la seguridad y sustentabilidad de producción de materias primas de baterías como litio, níquel y cobalto a través de programas de I+D; y

## apoyos a los procesos de extracción minera, a lo que le suma el compromiso en dos aspectos fundamentales como son

** las soluciones innovadoras para los desafíos científicos de nuevos materiales y

** el desarrollo de una industria manufacturera de base que atienda las demandas de sectores clave que se encuentran en desarrollo como son los vehículos eléctricos y los mercados de abastecimiento de energía a través de la red eléctrica nacional.

De allí surge la necesidad de lograr la cooperación de instituciones académicas, laboratorios nacionales, empresas privadas, como así también una serie de aliados internaciones que permita desarrollar una cadena de valor para la manufactura de baterías de litio todo lo cual facilitará la creación de puestos de trabajo dignos en la industria de la energía limpia mientras que ayudará a mitigar el impacto de los cambios climáticos.

Claves de una industrialización

Una cadena básica de abastecimiento consta de 4 partes:

a) sector de minería con extracción de materiales incluyendo litio, cobalto, níquel y grafito;

b) un sector intermedio que incluye el procesamiento de las materias primas para alcanzar el grado de insumo de una batería, producción de polvo para conformar el cátodo y el ánodo, separador de los elementos de producción, producción de electrolito y manufactura de electrolito y celda;

c) manufactura de packs de baterías para vehículos eléctricos, sistemas de almacenamiento, aplicaciones en defensa nacional y aviación; y

d) reciclado y reúso de celdas que alcanzaron el fin de vida útil.

Las baterías de litio que potencian los vehículos eléctricos tienen diferente composición de materiales. La configuración más usual de sus cátodos es litio / níquel / cobalto / óxido de aluminio (NCA), luego le siguen los de litio / níquel / manganeso / óxido de cobalto (NMC), litio / óxido de manganeso (LMO) y litio / hierro fosfato (LFP).

En cuanto a los costos de los packs de baterías estos se han reducido en un 85% desde 2010, sin embargo aún representan entre el 30% a 40% del precio del vehículo, haciéndolo el componente más costoso de la unidad.

Durante este período el mercado de baterías creció en forma permanente y según investigaciones del Laboratorio Nacional de Argonne, en USA, las proyecciones de crecimiento para la próxima década serían de entre 5 y 10 veces los valores actuales.

En el largo plazo (2030) hay que eliminar el uso de cobalto y níquel de las baterías por el escaso número de proveedores, apoyando los esfuerzos de procesos de I+D e integrar materiales reciclados, como un componente vital de la economía circular de las baterías.

El costoso residuo

El proceso de manufactura de baterías puede generar una considerable cantidad de desechos debido a las limitaciones de las actuales tecnologías.

Utilizando herramientas de modelaje (BatPaC) se estima que 7,8% del costoso material utilizado en el cátodo durante el proceso de producción de celdas no termina en las baterías y el 5% de las celdas producidas no atraviesan las inspecciones de calidad y son rechazadas.

Este costoso residuo contiene materiales críticos como cobalto y litio y están disponibles para ser reciclados.

Localizar las plantas donde se producen las baterías resulta una ventaja para ubicar sitios de reciclado en las cercanías, lo mismo que las plantas de recambio de baterías que han alcanzado el final de su vida útil.

Por último, utilizar materiales reciclados para conformar nuevas baterías tiene la ventaja de reducir los costos en un 40%, el uso de energía en un 82%, en agua de 77% y la economía en emisiones de SOx del orden del 91%, siempre asumiendo un método de reciclado directo.

En cuanto a la producción de baterías y el ensamblado de los packs a nivel mundial, de las 13 compañías más importantes que abastecieron el 94% de las celdas de baterías para vehículos eléctricos durante 2017, 7 tienen sede en China, 3 en Japón y 3 en Corea del Sur, mientras que para 2020 China domina la cadena de abastecimiento para la fabricación de baterías de litio con el 77% del mercado.

Escenario global

El Wood Mackenzie Energy Storge Service estimó que hay unas 285 fábricas a nivel de GWh en operaciones o en desarrollo en Europa, Medio Oriente y África con una capacidad de producción anual de 745 GWh.

Europa e India están desarrollando iniciativas políticas a través de mandatos, incentivos y programas para contrarrestar el dominio chino en la producción de baterías de litio y localizar cadenas de abastecimiento dentro de sus propios territorios.

En tal sentido se constituyó la European Battery Alliance lanzada en 2017 para desarrollar un plan que permita asegurar la fabricación de baterías y provisión de suministros de materias primas.

Standard &Poor's proyecta que la capacidad de Europa para la fabricación de baterías crecerá del 6% en 2020 a 25% en 2025, reduciendo China a 65%.

Los fabricantes de automóviles están manteniendo la producción de packs de baterías localmente debido a dos factores:

## el primero es que cada vehículo lleva un producto configurado al modelo de vehículo y

## segundo, al costo del transporte en barco como resultado de su peso.

Adicionalmente, las baterías de litio son consideradas cargas peligrosas por la posibilidad de prenderse fuego, por lo que requiere un testeo adicional y preparación de acuerdo con las regulaciones internacionales de transporte por barco.

Según la agencia Bloomberg, para 2025, el 10% de las ventas de vehículos de pasajeros serán eléctricos, pasando al 28% en 2030 y 50% para 2040.

Algunos mercados alcanzarán mucho más rápido esta penetración pero la falta o escaso compromiso a estas políticas en mercados emergentes reducirá el promedio global.

Para ejemplificar el potencial del sector, al desagregar ese 50% que representa proyecciones mundiales de 56 millones de vehículos, se observa que un 17% (9,6 millones aprox.) serán del mercado estadounidense.

Si todas las baterías que necesitan esos vehículos eléctricos fueran construidas en el exterior, eso significaría aproximadamente U$S 100.000 millones en importaciones.

Capturar ese mercado es imperativo para la viabilidad futura de la industria automotriz de USA que históricamente contribuyó con el 5,5% del total del PBI.

Los mercados de vehículos eléctricos de Japón y Corea del Sur no manifiestan un significativo crecimiento, motivo por el cual sus inversiones para la producción de celdas en el mercado se enfocan hacia el estadounidense donde son los principales proveedores.

Fuerte competencia

Solo en USA hay aproximadamente 20 tipos diferentes de fabricantes de celdas y packs de baterías.

Panasonic es líder ya que abasteció casi el 60% de ese total vendido en cantidad y del 74% del total medido en capacidad instalada, y junto a LG Chem, son los mayores proveedores para el mercado americano, seguidos por: Blue Energy (GS Yuasa) y Vehicle Energy Japan (Hitachi).

Excepto Samsung, las mayores compañías productoras que abastecen el mercado estadounidense (Panasonic, LG Chem y SK Innovation) tienen fábricas en USA. No obstante el mayor porcentaje de producción tiene un único proveedor: Tesla/Panasonic.

Cabe destacar que la firma china de manufactura de celdas para baterías CATL (Contemporary Amperex Technology) está construyendo en Alemania su primera planta fuera del país y considera la posibilidad de construir otra en USA.

Varios productores de packs de baterías también producen celdas de baterías. Panasonic y Tesla, ambos desarrollan baterías en la Gigafactory en Nevada, USA.

Panasonic produce y abastece de celdas de baterías a Tesla, la cual luego produce sus propios packs de baterías en la Gigafactory. Panasonic también ensambla packs de baterías para Honda, Toyota, Ford y otras compañías.

LG Chem abastece de baterías a GM para el Chevrolet Bolt, y previamente abasteció de baterías para el Chevy Volt y otros modelos.

AESC (Automotive Energy Supply Corp.) fue una subsidiaria de Nissan, pero el mayor paquete accionario pertenece a Envision, la cual continúa produciendo baterías bajo la marca AESC.

Las ventas de autos con motores de combustión interna fueron máximas en 2017 y luego comenzó una permanente declinación, pero las flotas de vehículos mantendrán el crecimiento hasta 2030.

Los precios

En cuanto a la paridad de precios entre vehículos eléctricos y de combustión interna se alcanzó a mediados de 2020 en la mayoría de los segmentos, pero hay una amplia variación entre geografías.

El primer segmento, el de los grandes autos, en Europa se alcanzará antes de 2022, mientras que para pequeños vehículos en India y Japón la paridad no se alcanzará hasta después de 2030 debido a los bajos precios de las unidades de ese segmento.

Hasta que se alcance este objetivo, políticas de sustento serán requeridas en muchos mercados, luego las ventas crecerán rápido, pero la infraestructura de carga de vehículos comenzará a restringir el mercado en 2030 para el público que no disponga de un punto de carga en el trabajo o en su domicilio.

China y Europa combinadas representarán el 72% de las ventas de vehículos eléctricos de pasajeros para 2030 llevadas por las regulaciones europeas sobre CO2 y China por los créditos para la compra de vehículos, regulaciones en la economía de combustible y las nuevas políticas de restricciones para las ventas de nuevos vehículos con motores de combustión interna.

USA se quedará retrasado respecto de estos líderes pero confía en alcanzarlos para 2030. Casi el 60% de los hogares de USA tienen 2 ó más vehículos y muchos la posibilidad de instalar cargadores en sus casas haciendo ideal la adopción de vehículos eléctricos. Autonomía y opciones de carga continuarán aumentando.

Corea del Sur también alcanzará un gran nivel de adopción de vehículos eléctricos debido a los grandes apoyos del gobierno y el impulso de las fábricas de autos y baterías locales.

En Japón la adopción es menor que en Corea del Sur pero crecerá desde 2025 por la mayor opción de autos eléctricos.

Las ventas anuales en USA pasaron de aproximadamente 18.000 unidades en 2011 a más de 330.000 en 2018, pero con una caída a 307.000 en 2020, mientras que las ventas totales de vehículos livianos decreció.

De ese total más del 60% han sido vehículos eléctricos a batería distribuidos en 53 modelos diferentes de vehículos eléctricos fueron vendidos.

La autonomía en ruta de los vehículos híbridos varía entre 20 (32,1 Km.) y 35 millas (56,3 Km.), mientras que el rango de los vehículos a batería creció desde 70 millas (112,6 Km.) en 2010 a más de 200 millas (321,8 Km.) en 2020.

A modo de ejemplo los vehículos Tesla Modelo S y Modelo 3 tienen una autonomía de 250 millas (402,3 Km.), con una capacidad de batería desde los 54 kWh a 100kWh, que son los mayores entre todos los vehículos vendidos en USA.

Los gobiernos productores de litio como Chile y Australia están favoreciendo el agregado de valor a través de la localización de una cadena de abastecimiento.

Chile ha hecho algunos progresos hasta que un miembro del consorcio ganador renunció debido a que el país no pudo abastecer de suficiente cantidad de hidróxido de litio requerido para baterías de níquel-litio.

Australia ha hecho progresos parciales con la empresa Energy Renaissance Pty. Ltd., que proyecta comenzar a fabricar baterías de litio a mediados de 2021 con una capacidad inicial de 0,066 GWh.

Fuente: Urgente24.com

Patagonia Gold Corp. proporcionó una actualización sobre la construcción de Calcatreu, el proyecto insignia de la compañía en la provincia de Río Negro.

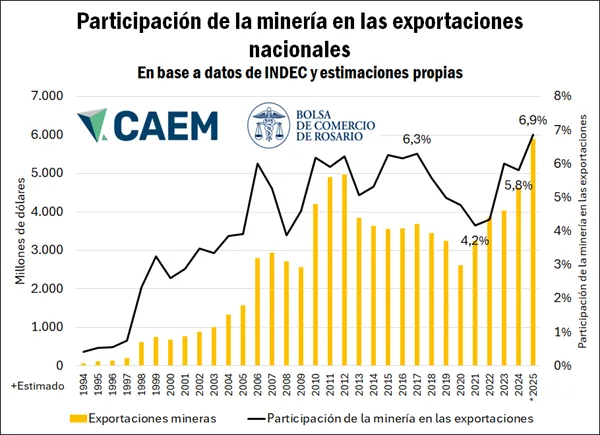

El aporte de la minería a la economía argentina sube más de un 8,5%, aunque a varias velocidades y elevada heterogeneidad. Las exportaciones cierran el año creciendo más de un 27% y con récords históricos.

En una provincia con varios desarrollos cupríferos de escala mundial, Vicuña y Los Azules se destacaron por avanzar en diferentes escalones. Lo que viene.

¿Sobrevivirán las minas emblemáticas de Santa Cruz al agotamiento de reservas en 2027? Precios récord de oro y plata impulsan exploración en minas estratégicas.

Un informe oficial de la Secretaría de Minería anticipa que la producción y las exportaciones argentinas de plata podrían recuperarse a partir de 2028, impulsadas por nuevos proyectos y por el aporte del metal como subproducto del cobre y el oro, en un contexto global de déficit persistente y demanda industrial creciente.

Para el sector, el desafío es retomar los niveles que había previo a la pandemia, pero en un contexto totalmente diferente.

Para el sector, el desafío es retomar los niveles que había previo a la pandemia, pero en un contexto totalmente diferente.

Uno de los puntos que comienza a ganar peso es el intervalo entre el cierre progresivo de minas maduras y la puesta en marcha de nuevos emprendimientos.

El gobernador sostuvo que existen conversaciones con empresas mineras para colaborar con el mantenimiento de las rutas que utilizan a diario, aunque remarcó que es necesario un acuerdo con Nación por tratarse de corredores nacionales.

Los cerros son el espíritu del ser salteño. Por eso sus rocas, sus fósiles y sus minerales hacen de la vocación por la geología una verdadera pasión.

La provincia recuperó un margen de control político efectivo sobre una herramienta estratégica, con capacidad real para incidir en el rumbo de la actividad minera. Nota de opinión de El Ancasti.